新聞中心

TP型串聯式多色雙面專用印刷機的研發歷程

1.前言

進入21世紀,印刷行業由于價格競爭和工作量的減少,面臨持續的低迷。印刷企業必須謀求提高工作效率,降低成本,靈活地適應低價格、短工期、多品種、小批量的市場需求。并且要順應社會潮流,應對數字化、網絡化和環保問題。在這樣的背景下,印刷機械廠家必須將市場需求切實反映到產品當中。具有前瞻眼光的日本三菱重工印刷紙工機械公司為滿足印刷市場的需求,集中技術力量投入研發、測試,于2004年推出世界首臺獨具特色的V3000TP型串聯式單張紙雙面印刷機,三菱研發團隊的這項成果一經問世,即得到客戶的一致好評。由于該機能夠一次完成多色雙面印刷,適用于占印刷品絕大部分的書籍、雜志、樣本、畫冊等,憑借其強大的生產能力,預期會有值得期待的市場價值。

2.串聯式雙面印刷機的結構

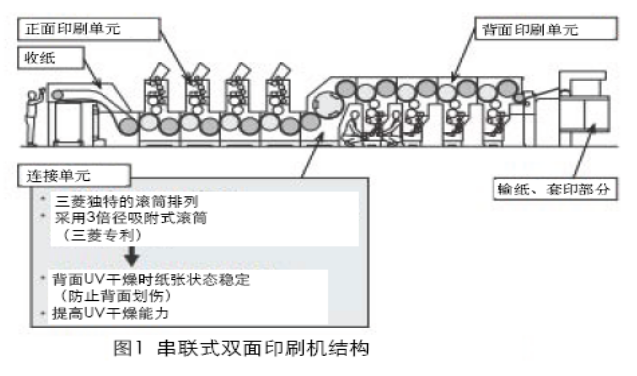

串聯式雙面機由輸紙、套印、背面印刷單元、連接單元、正面印刷單元、收紙部分構成(圖1)。在輸紙和套印部分采用享譽世界的V型飛達頭和氣動拉規,根據流體力學的設計,輸紙高速、穩定。先完成背面印刷,然后紙張通過新研發的連接單元送入正面印刷單元。收紙部分將印刷完的紙張整齊地堆放好。 另外,正背印刷單元數量可自由配置,能夠根據客戶用途選擇機械組合,具有很大的靈活性。 3.串聯式雙面印刷機的研發理念 ①雙面印刷的優勢和課題 以往印刷時,要在印完單面之后,經過幾十分鐘到幾小時的等待干燥,將紙張翻轉,重新堆放,再印刷另一面。而雙面印刷機一次就能印刷兩面,因此解決了單面印刷機的問題,同時帶來以下優勢。 (1)減少等干時間,交貨期可大幅縮短。 (2)不需要單面印刷后的等干場地,可以有效利用車間的空間。 (3)不需要紙張翻轉和重堆作業,能夠減少輔助設備和勞力。 (4)具有單面機2.5-3倍以上的生產能力,可減少機器的操作人員。 (5)不會發生單面機印刷時特有的以下問題,能夠減少準備時間和紙張損耗。 ● 單面機印刷后,會發生紙張伸縮,卷曲等形態的變化,再次印刷時出現套印不準。 ● 單面印刷之后,為了防止油墨附著,需要噴粉后在收紙部堆紙,但是噴粉對再次印刷會有影響。 另一方面,在研發過程中發現雙面印刷機存在以往沒有的正背印刷品質差異和背面圖像拼排的制約、在連接單元劃傷等課題。因此采取了以下對策。

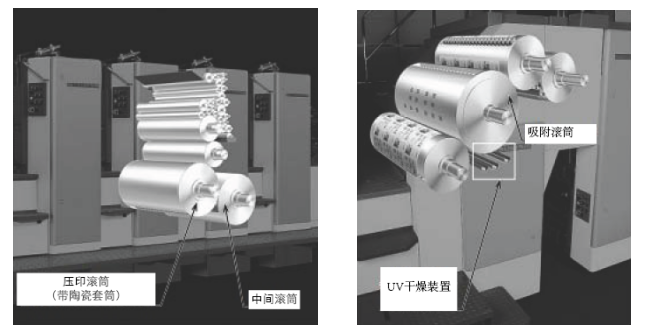

圖2 正面印刷單元 圖3 連接單元

(1)正背印刷品質差異

使用油性墨時,正背一次印刷沒有等干時間,所以背面剛印刷之后,印刷面和正面壓印滾筒接觸,油墨附著在壓印滾筒上。這些油墨有的轉印到紙張上,造成印刷不良。為此,在正面印刷單元的壓印滾筒上安裝了陶瓷套筒(圖2),套筒表面有幾十微米的凹凸和防止油墨附著的特殊涂層。

但是陶瓷套筒也不能完全防止油墨的附著,和通常的單面印刷相比,會因為油墨有若干損失而產生質量差異。

(2)背面圖像拼版制約

如前所述,由于是油墨干燥之前傳送紙張,在輸紙途中,需要接觸和支撐紙張。因此,背面設有幾處被稱為“溝”的大約10mm寬的非印刷部分,頁面圖像的尺寸受到限制。

(3)連接單元的劃傷

在連接單元,為了防止先印刷的頁面因印張拍打或掉落而造成臟痕和劃傷,將中間的滾筒做成吸附式的,在滾筒表面依靠真空吸附紙張,實現了穩定的輸紙(圖3)。吸附的部位根據紙張的尺寸可以自動進行3級切換。因此解決了上述問題。

② 擴大雙面印刷的規格

(1)擴大紙厚寬容度

串聯式雙面印刷機的紙厚范圍為0.04 ~ 0.6 mm (標準型)和0.2 ~ 0.8 mm(厚紙型),和當時雙面印刷機最大厚度 0.2 ~ 0.3 mm相比,擴大了紙張厚度的范圍,在世界上首次實現了厚紙多色雙面印刷。由于是單叼口,免除了對紙張裁切精度要求和印刷面積的制約等問題。

(2)增加了可印刷的紙張種類

通過穩定的輸紙,以往容易發生套印不良的薄紙或塑料片基、金銀卡紙等一些極易劃傷的特殊材料都可以印刷。

(3)可做環保UV印刷

適用于不含石油系溶劑的環保UV油墨印刷。使用UV墨時,在印刷面照射紫外光,油墨可瞬間干燥(固化),因此可以不用印刷油性墨時采用的陶瓷套筒,可消除雙面印刷機特有的套筒造成的正背品質差別。同時,沒有對背面圖文的制約,擴大了工作的范圍。UV墨干燥裝置可配置在連接單元。吸附滾筒使紙張的狀態穩定,并且和UV燈保持一定的距離,對提高干燥性能發揮威力。(圖3)

4.總結

串聯式雙面印刷機是世界首創的獨特機械結構的高速雙面印刷機,和單面機相比,生產效率提高了2倍以上。如今,更加節能環保的LED-UV系統已投入實用,加上先進的色彩管理系統、同相位自動換版、墨輥和橡皮布自動清洗、大屏幕印刷信息監視器、聯機印刷質量管理系統等,TP機型更加完善和成熟,可以給用戶帶來極大的優勢,在激烈的市場競爭中立于不敗之地。